Históricamente no fue el programa más divertido del mundo visitar una planta donde se ensamblan motos, sobre todo porque hace unos años no eran tantos los modelos que se armaban en este suelo y, generalmente, las líneas de producción y las cámaras de foto/video eran como el agua y el aceite. Uno llegaba a la planta, hacía todo el recorrido, pero al final se quedaba con una entrevista con algún representante de la empresa en la recepción, pero sin la posibilidad de mostrar nada.

Con el tiempo eso fue cambiando, ya tuvimos la oportunidad de mostrar más en detalle algunas líneas de producción y que los responsables de las mismas respondan todas las dudas que fueron surgiendo a medida que repasamos cada proceso.

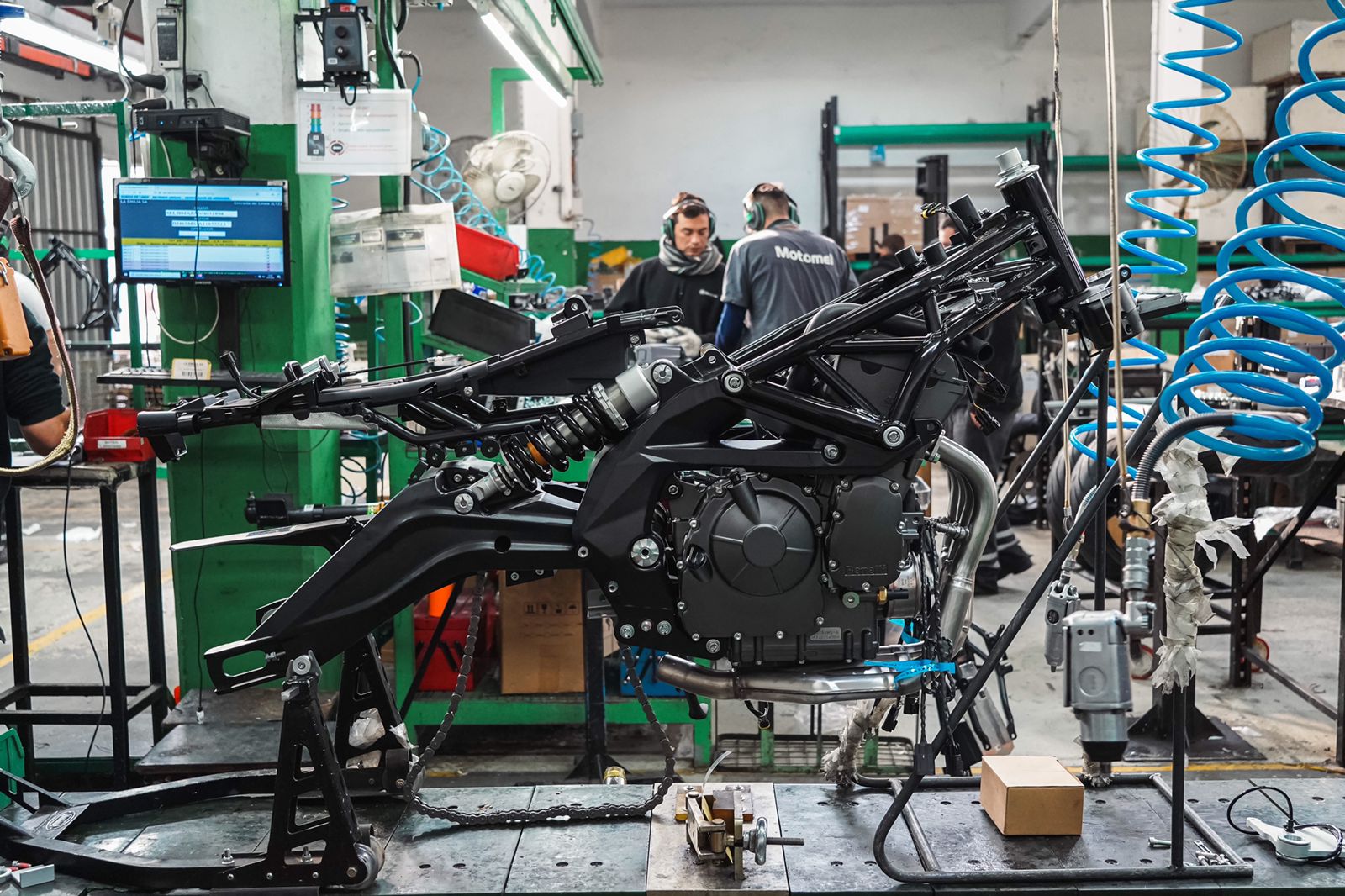

Pero esta vez fue distinto, ya que tuvimos a toda una empresa a disposición de Motoblog y la libertad de tocar, filmar y documentar todo lo que quisimos. Herramientas, pantallas de computadoras, tableros, partes, productos. Por una jornada completa, tuvimos la planta de la Emilia S.A., en la localidad homónima que se fue armando alrededor de la planta textil que nació hace más de 130 años, con las puertas abiertas para que podamos explorarla de punta a punta.

Solo no pudimos mostrar el cuartito de las novedades, algo entendible cuando se trata de modelos que todavía no se comercializan y están en vías de homologación o se están preparando para entrar en producción, y su correspondiente lanzamiento. Hay que respetar un poco la privacidad de las empresas, algo que aprendimos con el tiempo. Hay mucho detrás del lanzamiento de cada nuevo producto, como para que vengan dos muchachitos como nosotros y te arruinen la sorpresa. Tuvimos el privilegio de ver esas novedades con nuestros propios ojos y ahora tenemos la responsabilidad de guardar silencio.

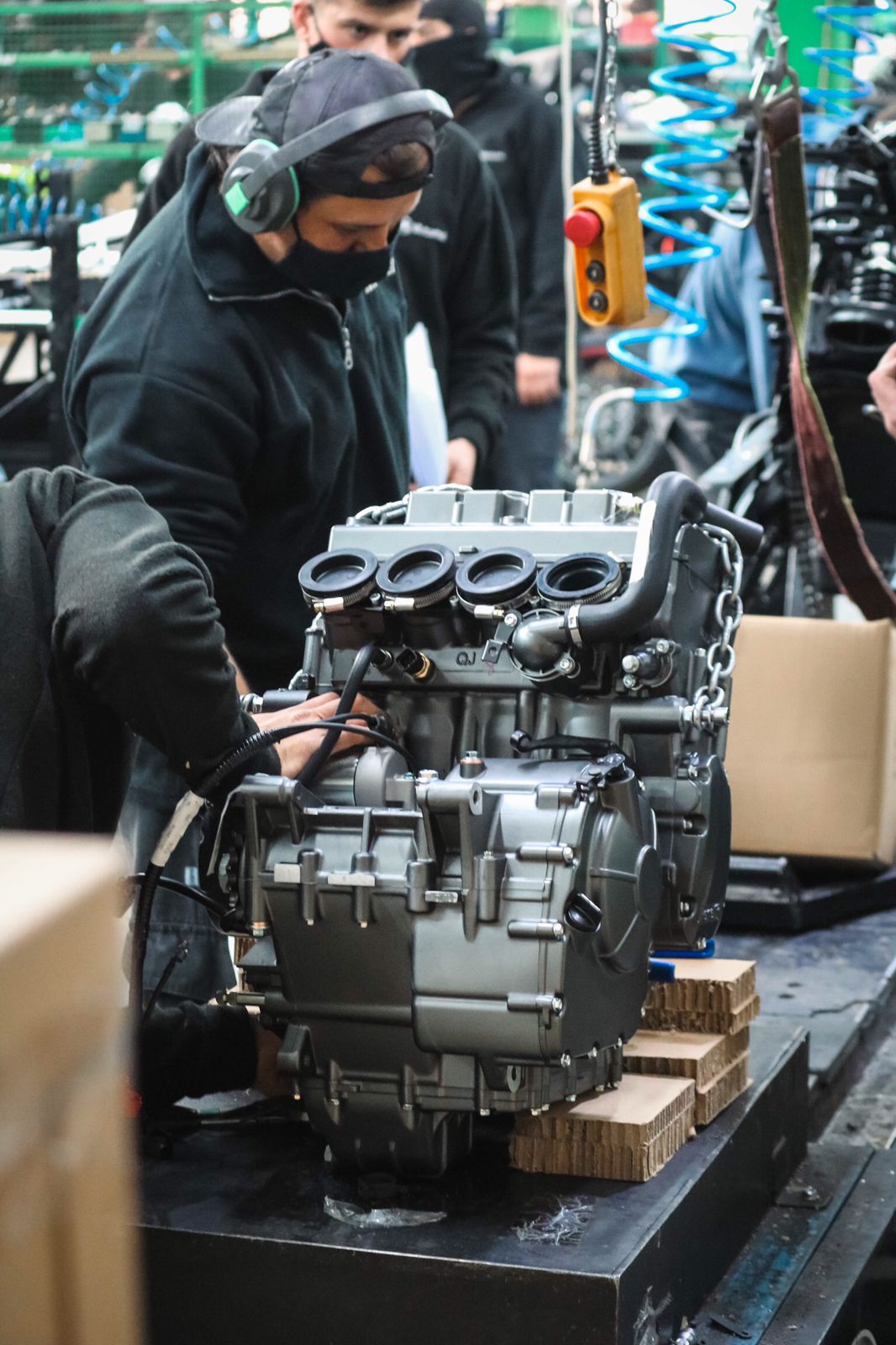

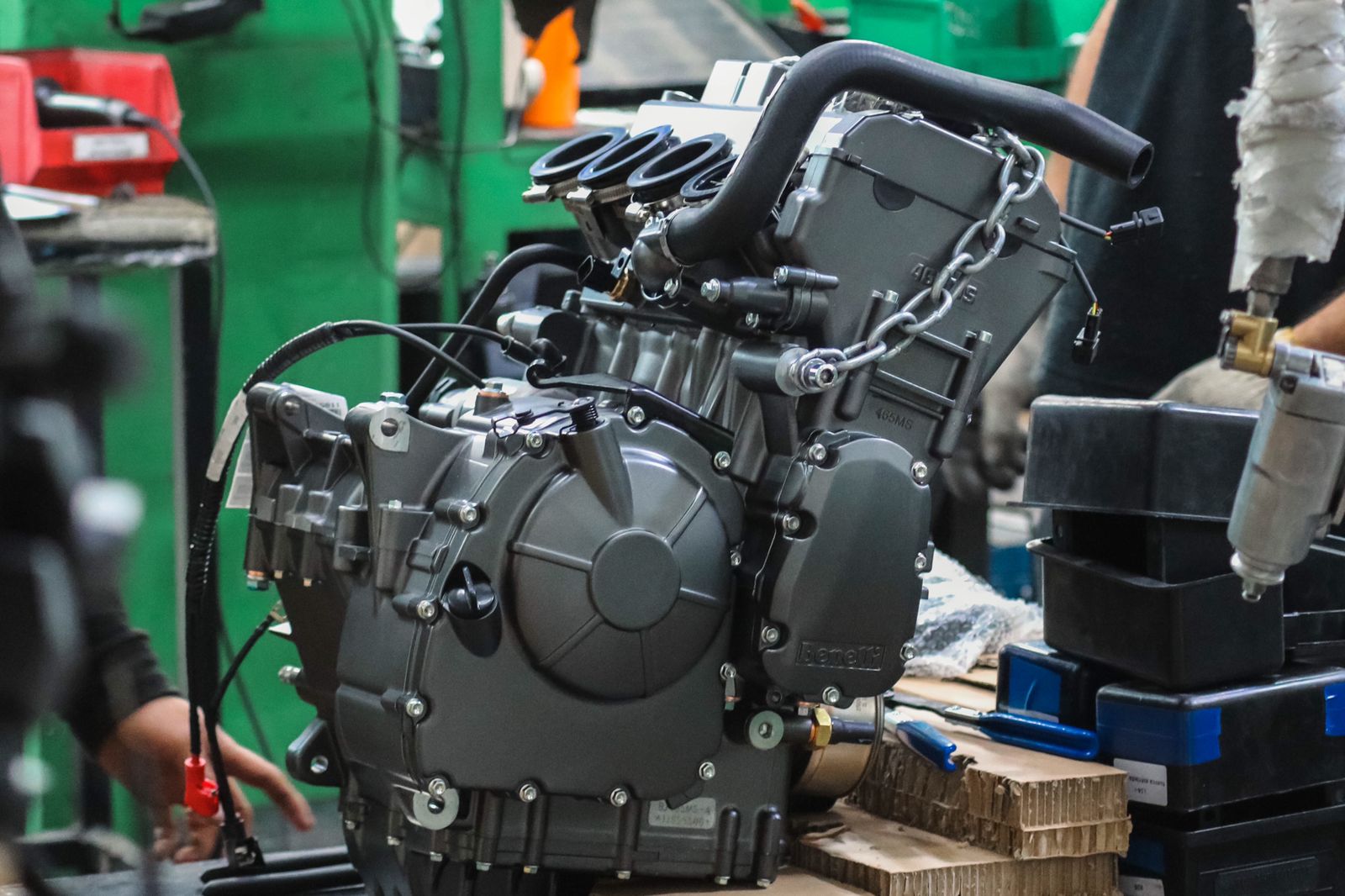

Para llegar a las instalaciones, ubicadas muy cerca de la ciudad de San Nicolás, al norte de la provincia de Buenos Aires, tuvimos que levantarnos temprano y recorrer unos 250 kilómetros, donde fuimos recibidos por los responsables comerciales, de Marketing, de Relaciones Institucionales, de Postventa, entre otros, y donde Maximiliano Suárez, director de Planta, nos llevó por cada uno de los procesos de producción para Motomel, Benelli y Suzuki -SYM y Keeway no estaban en producción esa jornada-. Un café caliente, un par de medialunas antes de arrancar la caminata y a disfrutar de la visita por las instalaciones de uno de los jugadores más grandes del sector de las dos ruedas.

No les vamos a contar todos los pasos en estos párrafos, para eso hicimos un video, pero sí contarles nuestra impresión sobre lo que vimos allí, y que esperamos puedan apreciar lo mismo en las fotos y el video. Motomel es una marca nacional que ya tiene más de 25 años en el mercado. La familia Meller adquirió la empresa textil, rubro que continuó por un tiempo y luego incursionó en la industria de la moto, hace más de un cuarto de siglo. Motomel es una marca de motos popular, económica, accesible, y muchos de sus productos apuntan al sector de menor poder adquisitivo, como puede ser su Blitz 110.

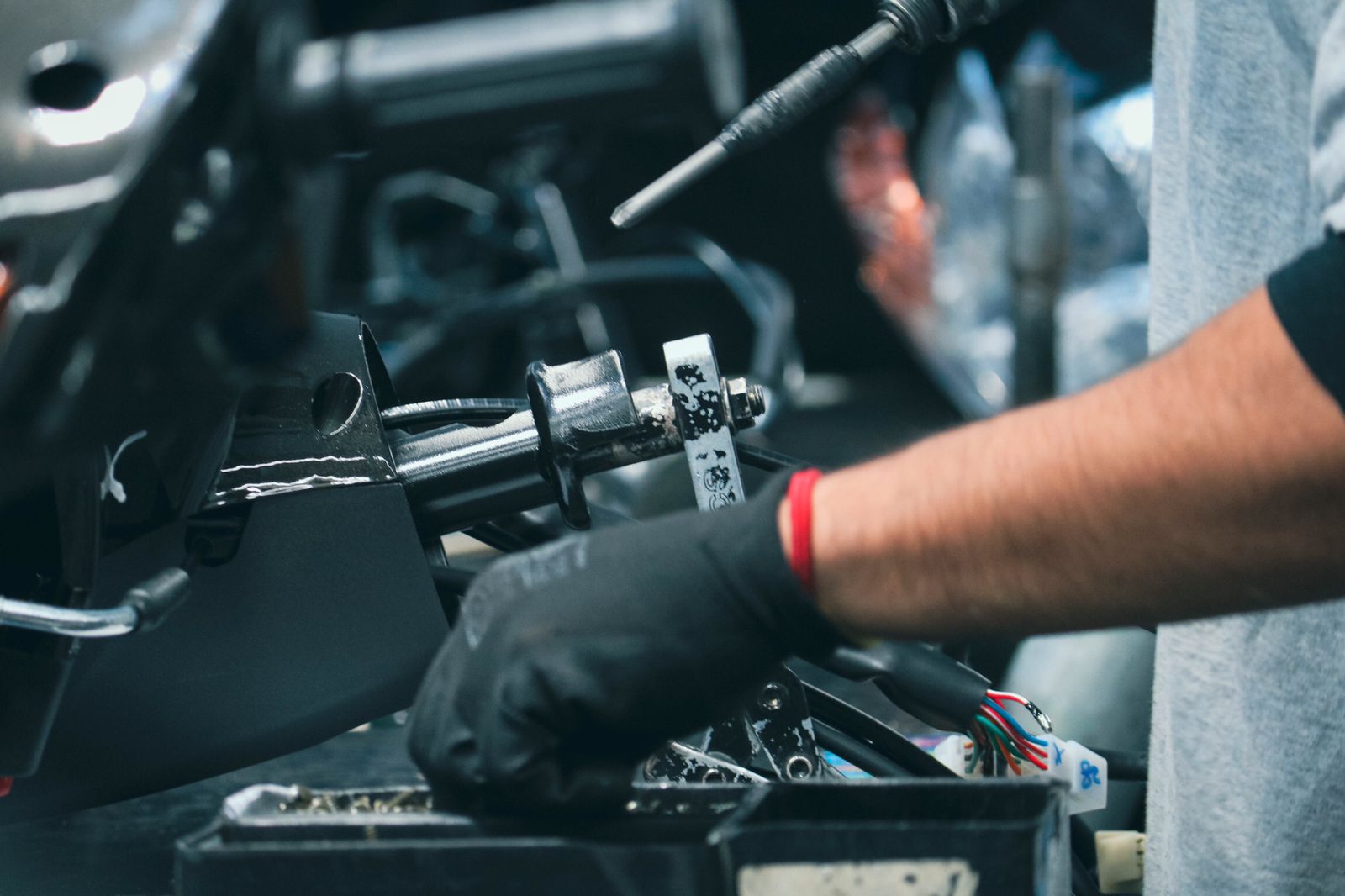

En los casi 7 años desde que existe Motoblog no hemos tenido la oportunidad de probar ninguno de sus productos, muchos que nos generan intriga y nos dan ganas de pedirlos, de a dos, para hacer alguna aventura loca con motos para todos, como la Max 110 y la XMM 250, pero seguramente en el inconsciente colectivo la marca nacional no esté asociada a los atributos más grandilocuentes. A pesar de esto, muy grata fue nuestra sorpresa al ver que los mismos estándares de producción que se utilizan para el resto de las marcas, con la recientemente incorporada Suzuki, son los mismos que La Emilia utiliza para su marca propia. Si bien en la línea de producción de Motomel faltan integrar algún herramental y software, todas las motos están sujetas a los mismos controles de calidad.

En un mercado como el argentino, que no tiene un volumen enorme, el hecho de que un grupo económico pueda concentrar varias marcas es lo que permite lograr la escala para que las inversiones se justifiquen. Seguramente si Motomel no hubiera logrado captar a Benelli y Keeway, a SYM y a Suzuki, hoy no estaría en la misma posición, y el hecho de que las otras marcas que representa apunten a mercados globales, y con las que también encara proyectos de industrialización local, no hace otra cosa que levantar la vara, en beneficio del consumidor final. Esto aplica para todos los jugadores del sector que están en condiciones similares. Y es una buena noticia, para todos.

Claramente la incorporación de marcas como SYM, Benelli y, sobre todo, Suzuki, exigen a La Emilia a otro nivel, y eso derrama para todas las marcas. Y nosotros lo pudimos ver en primera persona, sin que nos lo cuente nadie.

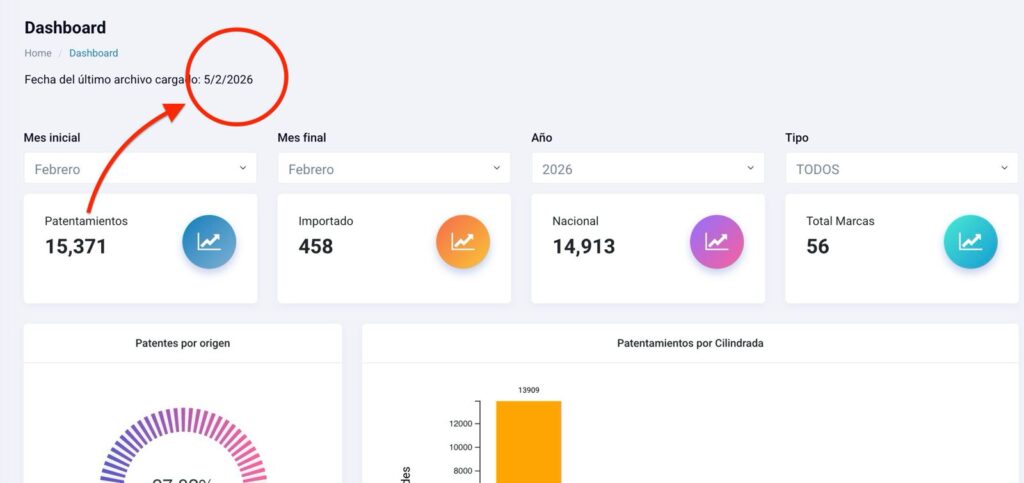

Estamos en temporada alta de visita a las plantas de los distintos jugadores de la industria de las dos ruedas y queremos mostrarlas, en la medida de lo posible, a todas. Al momento que estamos publicando esta nota ya fuimos a visitar otra, en la provincia de Santa Fe y tenemos otra agendada para los próximos días. Son piezas del mercado que creemos que vale la pena dar a conocer.

Pero también, antes de dejarlos con las fotos y el video que preparamos, es importante remarcar que todo esto es producto de las condiciones que impuso el Estado Nacional, desarrollado de la mano de las distintas cámaras que integran el sector, para fomentar la industria nacional. El llamado acuerdo de motos, le mostró la zanahoria de producir localmente a los distintos jugadores y le cerró el grifo a la importación a quienes solo tienen un negocio alrededor de productos CBU.

Seguramente hay un negocio detrás, es la razón de ser de toda empresa o emprendimiento comercial, pero también hay reglas impuestas y promesas escritas. El Estado sedujo a las empresas con la promesa de un mejor tratamiento arancelario y la disponibilidad de producto si se embarcaban en proyectos de industrialización de sus productos, pero al mismo tiempo comenzaban a asumir el costo argentino, que no es algo menor. Hay muchos casos de marcas que hicieron desarrollar los CKD e IKD específicamente para este mercado.

El Estado prometió acceso a las divisas y disponibilidad de producto a cambio de que los empresarios generaran puestos de trabajo, directa e indirectamente. Esto requirió negociaciones, contratos con proveedores, con distintas marcas internacionales, contratación de mano de obra, inversión en infraestructura y tecnología y proyectos a largo plazo.

El lunes pasado, con las últimas medidas comunicadas por el Banco Central, quedó en evidencia que la situación está complicada, pero también que el Estado Nacional hace y deshace como le parece, mientras tanto todos se tienen que adaptar, modificar sus acuerdos comerciales, económicos y financieros. Algo que no es para nada fácil y repercute en todos los niveles de la cadena, siendo el usuario final el mayor perjudicado.

Esperamos que el acuerdo de motos se siga respetando y la industria de las dos ruedas tenga el apoyo que se merece, para que empresas como La Emilia, y otros jugadores del sector, puedan seguir apostando al crecimiento y el mercado de las dos ruedas continúe desarrollándose.

Ahora sí, los dejamos con el video de nuestra visita a la planta de La Emilia S.A., esperamos que les guste y que sirva para conocer un poco más de lo que se hace del otro lado del mostrador.

***

***

11 respuestas

Muy buena nota muchachos.

Me sorprendió que les hayan dado la posibilidad de filmar tanto del proceso.

Lo que me gustaría saber (que no lo van a decir) es que tan competitivo somos comparado con otros países

Alecov, la verdad no sabemos

nunca tuvimos la posibilidad de visitar una planta en el exterior. Ya vamos a tener la oportunidad en algún momento y te contestamos.

Ale, cuando armé el primer puesto de ensamble en Motomel en la calle Tucumán al 3550 lo hice basado en una experiencia similar que se desarrollaba en Uruguay, en ese momento con la misma cantidad de personas casi cuadruplicábamos a la planta uruguaya. Desconozco los tiempos actuales en La Emilia. Pero en experiencias recientes, ya con los japoneses y SMATA de por medio, los 60 segundos utilizados en Japón y Brasil acá se convierten en no menos de 127 segundos y en muchos puestos se duplica el personal que se necesita en Brasil , siempre hablando de la misma operación. Espero te sirva en algo la info.

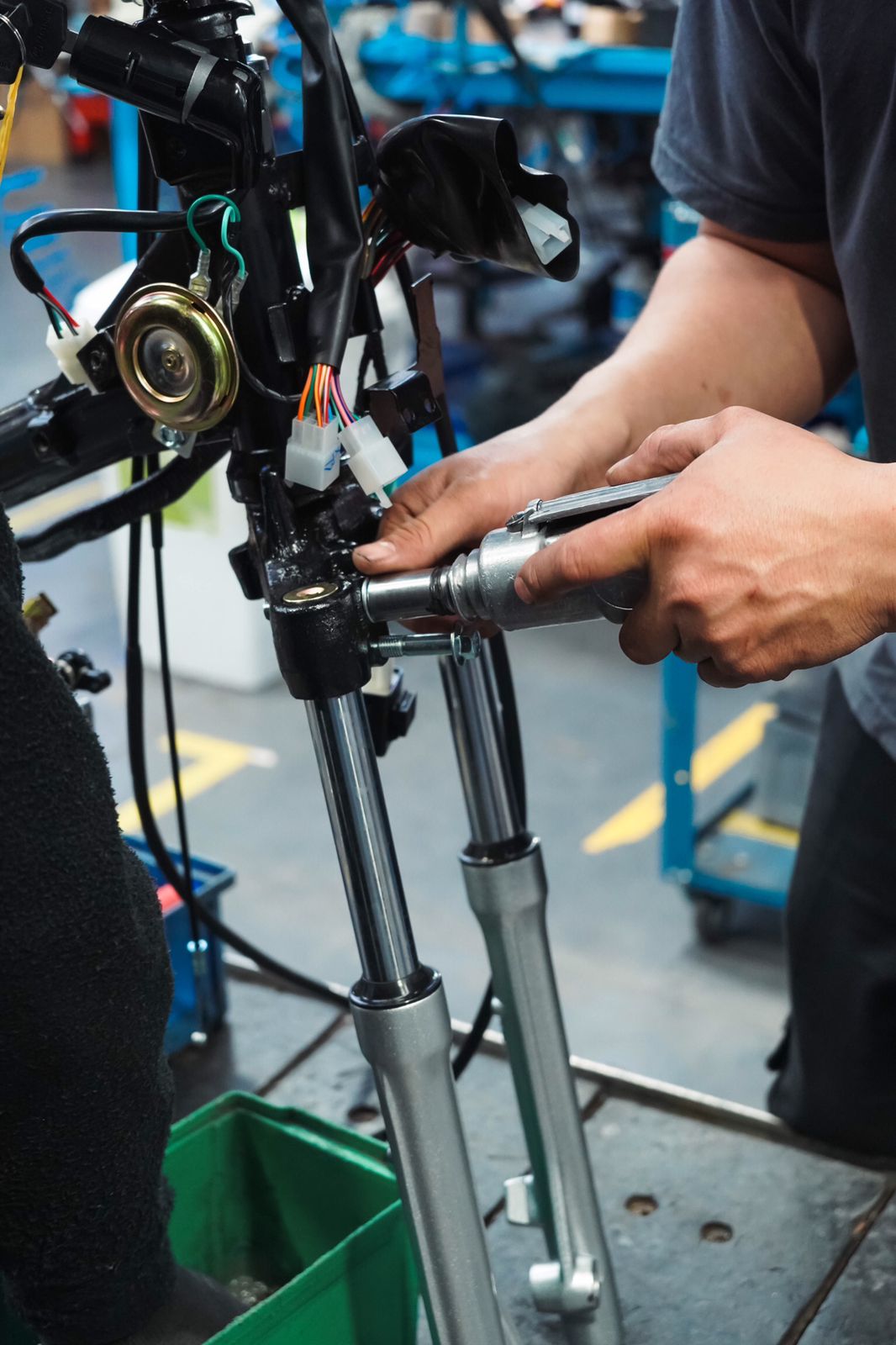

Interesante Mariano, lo que decis es con exactamente el mismo herramental? Sin ver el video, solo por las fotos se ve que hay muchas oportunidades de mejora respecto a las herramientas que utilizan.

En la nota se toca el tema. El herramental de Benelli y Suzuki es lo que se usa en las mejores plantas de afuera. Herramientas que registran torque y grados y guardan la información todo en un servidor central. Saben el torque de cada tuerca de cada moto (o las que importen) las otras líneas por el volumen que manejan no pudieron implementar el mismo sistema todavía.

Maximo, justamente de las otras motos hablaba, por ejemplo ahi en una foto tenes un operario con un cabezal simple apretando los barrales, 2 tornillos. Esa estacion si tuviese una neumatica con 2 cabezales paralelos reduce el tiempo a la mitad. Lo de Benelli y Suzuki muy bien, la trazabilidad es clave.

Allá por el 92′ en Motomel lo hicimos copiando herramientas y proceso utilizado en Uruguay. Con los japoneses en todo el mundo se utiliza el mismo proceso, herramental y control de calidad. Pero en Argentina alcanzar los tiempos de cualquier otro país es imposible. Una vez quisimos mostrar un vídeo sobre un proceso donde Brasil tardaba casi tres veces menos (misma moto, mismo herramental) y los de SMATA nos dijeron que si lo pasábamos nos paraban la fábrica.

Parte del “COSTO ARGENTINO”

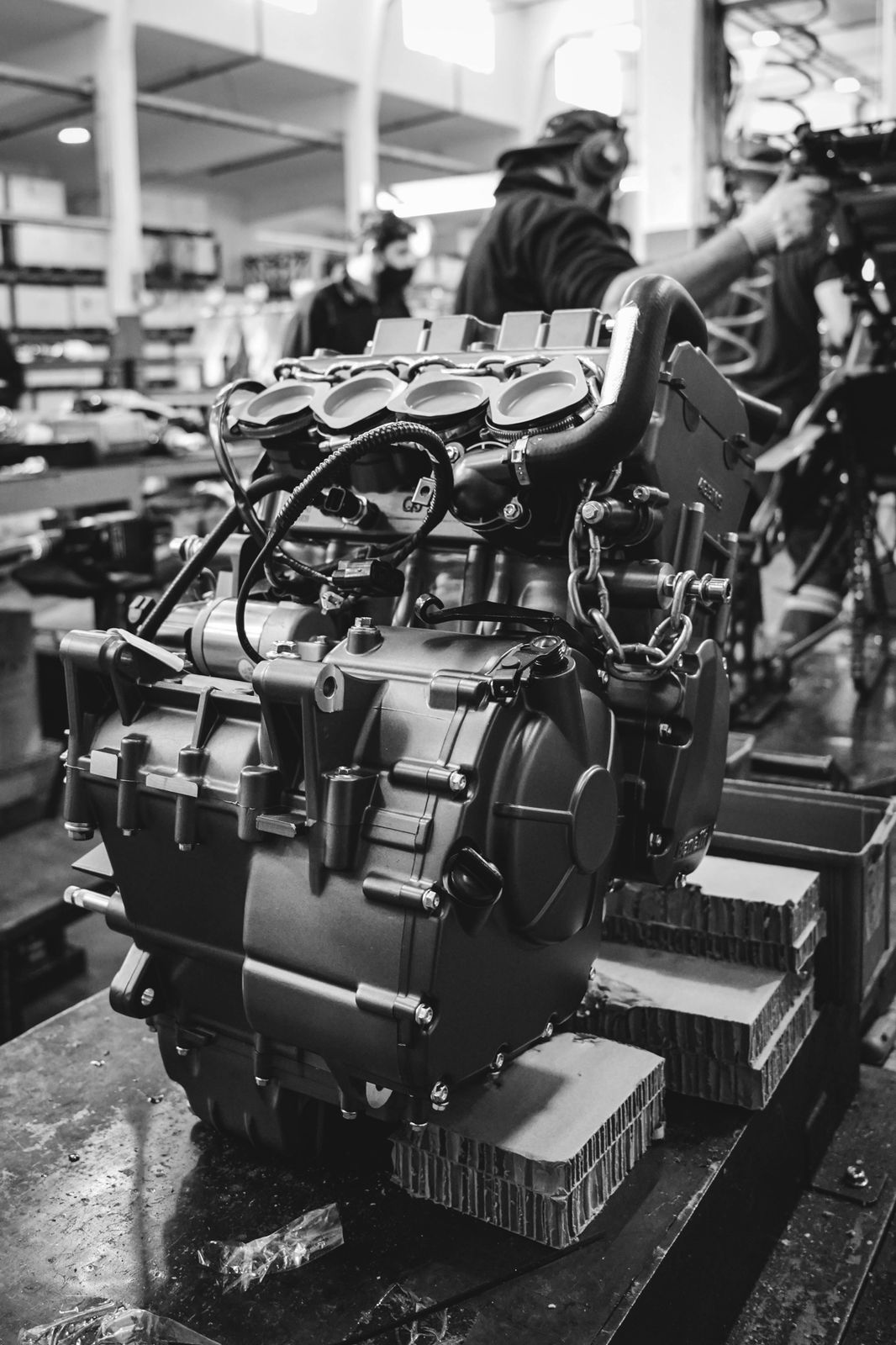

Tremenda nota! que lindo ver ese 4 tubos 600 de benelli ahi peladito para el armado!

!!muy linda nota!!!! y se nota la pasión (y el profesionalismo) del “noseque” explicando cada uno de los procesos. Ojalá la integración nacional sea cada vez mayor

Ayer ví un video de la planta Royal Enfield y no se le ven las manos a los operarios. Si queremos precios accesibles y mano de obra argentina, hay que trabajar mucho mas y más rápido. No somos eficientes, hay que mejorar y mucho.